Le débat sur la ligne de partage entre ERP et MES, certes variable suivant les process et même suivant les choix de l’industriel, va rarement au delà de l’arbitrage des responsabilités sur la gestion des stocks d’ateliers et les recettes de fabrication des produits. Dans quatre-vingt quinze pour cent des cas, l’ERP fournira au MES une liste d’ordres de fabrication que le MES aura pour tâche d’exécuter, en maitrisant le déroulement des opérations et leur traçabilité, fournissant en retour à l’ERP les consommations de matières, la performance de production et la qualité des produits fabriqués.

Ce travail de clarification a plus rarement été mené sur la ligne de partage entre SCADA et MES, et pour cause, l’existence même de cette ligne de partage étant une véritable énigme…

Le secret des pyramides

Pour percer le secret de cette énigme, il faut prendre conscience de la puissance qu’a longtemps exercé (et continue de le faire) une représentation très consensuelle dans le monde de l’automation, à savoir la pyramide du CIM.

Le CIM (Computer Integrated Manufacturing) a connu une large diffusion dans les années quatre-vingt. On en a surtout retenu la représentation pyramidale des différentes strates matérielles et logicielles qu’il suppose dans l’architecture digitale de la production d’une entreprise.

Le diagramme CIM d’origine ne mentionne pas le positionnement du SCADA (ces logiciels sont embryonnaires au moment où le CIM est mis en place). Il peut être tentant de l’ajouter sous forme d’une couche supplémentaire, et de caractériser plus précisément chacune des couches, ce qui donne la représentation suivante.

Cette représentation pyramidale repose implicitement sur plusieurs hypothèses, même si celles-ci ne sont jamais exprimées très clairement.

La première est une hiérarchie fonctionnelle, dont l’effet est renforcé par la représentation. Elle suppose que l’on va des fonctions les plus simples (au bas de la pyramide) aux fonctions les plus complexes (en haut de la pyramide). La seconde hypothèse - c’est sans doute la plus importante - est que chaque bloc fonctionnel ne peut communiquer qu’avec celui qui est juste au dessus et celui qui est juste au dessous. Cette dernière hypothèse est à la fois dictée historiquement par une analogie avec les structures managériales traditionnelles et l’existence de types de communication matérielle très différents àchaque niveau : dans les années quatre-vingt, les réseaux de capteurs, les réseaux automates, et les réseaux informatiques étaient de types très différents, incapables de cohabiter sur le même support physique.

Aujourd’hui, on ne pense plus forcément que l’intelligence est essentiellement concentrée en haut des pyramides, et surtout Ethernet et TCP/IP se sont imposés comme couche universelle de base de la plupart des réseaux, qu’il s’agisse de réseaux de capteurs et d’actionneurs, d’automates ou de systèmes informatiques, sans oublier la connexion àl’internet mondial. Sans aller jusqu’àprétendre que la pyramide du CIM a éclaté, le moins que l’on puisse dire est que cette représentation s’impose beaucoup moins naturellement qu’à cette époque.

Il n’empêche, le « secret »des pyramides est de véhiculer subrepticement un découpage qui ne correspond pas nécessairement à une réalité fonctionnelle, ni aujourd’hui à une contrainte technique, ni même comme nous le verrons plus tard à une réalité sur le terrain !

Mais voyons d’abord si l’ISA, principal contributeur dans le travail d’analyse sur le MES au travers du standard ISA-95, définit mieux les domaines du SCADA et du MES…

MES et SCADA selon les travaux de l'ISA

Rappelons d’abord que l’objectif premier des travaux de l’ISA-95 a été de définir un mode d’échange entre le MES et l’ERP, avec comme première conséquence positive de justifier l’existence de chacun de ces deux grands logiciels au sein de toute architecture de production.

Dans le positionnement fonctionnel du MES, l’ISA n’a pas repris la représentation pyramidale du CIM, mais elle en a néanmoins conservé les niveaux, affectant le niveau 4 à l’ERP et le niveau 3 au MES, de manière assez proche de la représentation que nous avons faite dans la figure 2.

Le schéma global, qui distingue fortement dans les niveaux inférieurs les types de procédés, est représenté par la figure 3. A première vue, même si la représentation est différente, il semblerait que la pyramide du CIM étendue au SCADA, même datée, reste pertinente. Mais est-ce bien le cas ?

Figure 3 - Découpage fonctionnel ISA-95 / IEC 62264

En allant un peu plus au détail de la figure, on constate que L’ISA-95 n’identifie pas plus clairement que les premières versions du CIM le positionnement du SCADA. SCADA est mot à mot l’acronyme de Supervisory Control And Data Acquisition. Si Monitory Control et Supervisory Control sont bien considérés comme de niveau 2, Data Acquisition (le DA de SCADA) et Recipe Control, souvent considérés comme des fonctions SCADA, sont rattachés au niveau 3 dans l’ISA-95. Le niveau 2 étant plutôt celui des « automatismes ».

D’ailleurs, si on trouve, en particulier dans la partie 2 du standard, de longs développements sur la modélisation des échanges entre MES et ERP, on chercherait en vain une définition des échanges entre MES et SCADA. Comment expliquer cette absence ?

La réalité du terrain - les vies parallèles

Pour comprendre exhaustivement la réalité du terrain, il faut prendre conscience d’un autre présupposé de la pyramide du CIM : emportés par leur élan vers une automatisation complète des installations industrielles, les concepteurs du CIM ne font aucunement apparaître les opérations manuelles, pourtant nombreuses voire prépondérantes suivant le type d’industrie. Or les automates et les logiciels SCADA n’ont pas été spécialement conçus pour la gestion des opérations manuelles. Faute de mieux, les industriels ont longtemps considéré qu’un SCADA était nécessaire pour réaliser des Interfaces Homme-Machine (IHM), mais en réalité cette fonction n’appartient en propre à aucun logiciel.

Dans la pratique donc, lors de l’arrivée des logiciels de MES, ceux-ci ont pris en compte directement, généralement par des interfaces de saisie, les opérations manuelles. Pour faciliter la collecte d’information et la traçabilité, des dispositifs comme lecteurs codes à barre et imprimantes d’étiquettes sont gérés par le logiciel MES soit directement, soit par l’intermédiaire des automates, mais pratiquement jamais au travers du logiciel de supervision. Présenter le SCADA comme un étage entre le terrain et le MES par l’intermédiaire des automatismes ne correspond donc que très rarement à une réalité. Dans la pratique, supervision et MES suivent des vies totalement parallèles. Les outils sont, de plus, souvent attachés à des cultures différentes : les développements de supervision reflètent une vision « automatismes »de la production, très orientée « bits et mots », c’est à dire « entrées/sorties élémentaires », alors que les développements de MES en reflètent une vision « opérationnelle », plus structurée et généralement plus « informatique ». De ce fait, aucun échange structuré n’a réellement été défini entre SCADA et MES, et il est plus simple pour les logiciels de MES de collecter les données à la source. Le diagramme fonctionnel de l’ISA-95 met aussi en évidence que le MES travaille à quelques exceptions spécifiques près sur les mêmes échelles de temps que le SCADA.

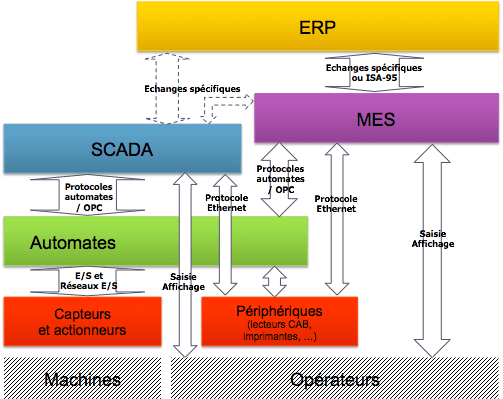

On représentera mieux la réalité du positionnement du SCADA et du MES avec le schéma de la figure 4.

Figure 4 - Organisation fonctionnelle réelle Automation/SCADA/MES

Ce schéma rend compte d’une beaucoup plus grande confusion des rôles entre SCADA et MES que ne le laisse présager la représentation pyramidale, et qui explique pour une bonne part les questions que les industriels peuvent se poser sur le rôle de chacun de ces logiciels. L’acquisition des données et une partie du contrôle des opérations sont directement en doublon entre les deux blocs logiciels, dont les écrans seront présentés chacun de leur côté aux mêmes opérateurs. Parfois, le parallélisme va jusqu’à l’historisation, chacun des deux outils stockant quasiment les mêmes données dans des systèmes différents. Dans une telle confusion, on peut trouver logique de demander àl’intégrateur de la solution de supervision de se connecter directement àl’ERP, ce qui ne veut pas dire pour autant, comme on l’a parfois cru, que les outils de supervision se sont dotés de fonctions de MES ! Les intégrateurs sont en fait conduits à faire des développements spécifiques importants, difficiles à mettre au point et à maintenir, et généralement éloignés par les contraintes du logiciel des bonnes pratiques de l’ISA-95.

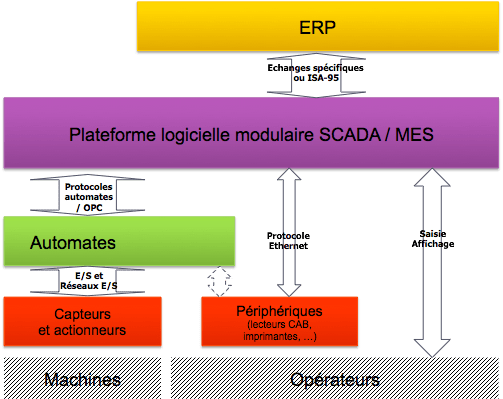

Pour éviter cette confusion, il apparait plus sain de regrouper SCADA et MES au sein d’une même plateforme logicielle, mettant en commun a minima les fonctions communes entre ces logiciels : communication avec les automates, communication avec les périphériques de production, acquisition et historisation des données, interface homme-machine, …etc. Une approche modulaire permettra àl’industriel d’adapter le périmètre fonctionnel à ses besoins propres. L’organisation est alors celle de la figure 5, beaucoup plus claire et efficace.

Figure 5 - Organisation fonctionnelle d'automation avec fusion SCADA/MES

Conclusion

SCADA et MES, qui se partagent souvent les rôles au sein d’une installation industrielle, coopèrent de manière beaucoup moins claire et efficace que ne le laissent penser les représentations pyramidales inspirées du CIM. La réalité du terrain montre que le MES ne dialogue que très rarement avec les outils de supervision. La coexistence des deux outils correspond plus à un développement historique qu’à un partage naturel des rôles entre les deux logiciels. A l’inverse, une fusion de ces outils au sein d’une même plateforme logicielle représente un gain important pour l’industriel en termes de simplicité et coût de déploiement, de maintenabilité des applications et d’efficacité des opérateurs.